Sand Casting

Wat Is Sand Giet

Sandgieting verwys na 'n gietmetode waarin gietstukke in sandvorms vervaardig word. Staal-, yster- en meeste nie-ysterhoudende legeringsgietstukke kan verkry word deur sandgietmetodes. Omdat die modelleringsmateriaal wat in sandgietwerk gebruik word, goedkoop en maklik verkrygbaar is, en die vorms maklik is om te vervaardig, kan dit aanpas by die vervaardiging van enkelstukke, groepproduksie en massaproduksie. Vir 'n lang tyd was dit die basiese proses in rolverdelingproduksie.

Die basiese grondstowwe vir die vervaardiging van sandvorms is gietersand en sandbindmiddel. Die mees gebruikte gieterysand is kiselsand. As die hoë temperatuur van silika-sand nie aan die vereistes van die gebruik voldoen nie, word spesiale sand soos sirkonsand, chromsand en korund-sand gebruik. Om die afgewerkte sandvorm en kern 'n sekere sterkte te hê en nie vervorm of beskadig word tydens die hantering, giet en giet van vloeibare metaal nie, is dit oor die algemeen nodig om 'n sandbindmiddel in die gietstuk te voeg om die los sanddeeltjies te bind om te vorm. sand. Die mees gebruikte vormsandbinder is klei, en verskillende droogolies of halfdroogolies, wateroplosbare silikate of fosfate en verskillende sintetiese harse kan ook gebruik word om sandbindmiddels te vorm. Die buitenste sandvorms wat in sandgietwerk gebruik word, word in drie tipes verdeel: kleigroen sand, kleidroë sand en chemiese geharde sand volgens die bindmiddel wat in die sand gebruik word en die manier waarop dit sy sterkte opbou.

Klei nat sand

Klei en 'n gepaste hoeveelheid water word gebruik as die belangrikste bindmiddel vir die vorming van sand. Nadat die sand gemaak is, word dit direk gekombineer en in 'n nat toestand gegiet. Nat gietwerk het 'n lang geskiedenis en word wyd gebruik. Die sterkte van groen sand hang af van die klei-mis wat gevorm word deur klei en water in 'n sekere verhouding te meng. Sodra die vormsand gemeng is, het dit 'n sekere sterkte. Nadat dit in 'n sandvorm gestamp is, kan dit aan die vereistes van giet en giet voldoen. Daarom is die hoeveelheid klei en vog in die vormsand baie belangrike prosesfaktore.

'N Gietmetode waarin vormsand en kernsand as vormmateriaal gebruik word om 'n vorm te vorm en vloeibare metaal met die vorm onder swaartekrag gevul word om 'n gietvorm te produseer. Staal, yster en die meeste nie-ysterhoudende legeringsgietstukke kan verkry word deur sandgietmetodes. Omdat die vormmateriaal wat in sandgietwerk gebruik word, goedkoop en maklik verkrygbaar is, en die vorms maklik is om te vervaardig, kan dit aanpas by die vervaardiging van enkelstukke, groepproduksie en massaproduksie. Vir 'n lang tyd was dit die basiese proses in rolverdelingproduksie.

Die vorm wat in sandgietwerk gebruik word, bestaan gewoonlik uit 'n kombinasie van 'n buitenste sandvorm en 'n kern. Om die oppervlakgehalte van gietwerk te verbeter, word 'n verflaag op die oppervlak van die sandvorm en kern aangebring. Die hoofkomponente van die laag is poeieragtige materiale en bindmiddels met 'n hoë vuurvastheid en goeie chemiese stabiliteit by hoë temperature. Daarbenewens word 'n draer (water of ander oplosmiddels) en verskillende bymiddels bygevoeg vir maklike aanwending.

Die voordele van kleingroen sandgietwerk is:

- - Klei is ryk aan hulpbronne en laag in prys.

- - Die meeste van die gebruikte klei nat sand kan herwin word en weer gebruik word na behoorlike sandbehandeling.

- - Die vervaardigingssiklus van die gietvorm is kort en die werkdoeltreffendheid hoog.

- - Die gemengde vormsand kan lank gebruik word.

- - Nadat die sandvorm gestamp is, kan dit nog steeds 'n klein bietjie vervorming verdra sonder dat dit beskadig word, wat baie voordelig is vir trek en kernverwerking.

Swakheid is:

- - Om die viskose klei-mis op die oppervlak van die sandkorrels tydens sandmenging te bedek, is 'n hoë-krag sandmengstoerusting met knie-werking nodig, anders is dit onmoontlik om sand van goeie gehalte te verkry.

- - Aangesien die vormsand baie sterk is nadat dit gemeng is, kan die vormsand nie maklik vloei tydens modellering nie, en dit is moeilik om te stamp. Dit is moeisaam en vereis sekere vaardighede wanneer u met die hand modelleer, en die toerusting is ingewikkeld en groot as u per masjien modellering.

- - Die vorm se styfheid is nie hoog nie en die afmetings akkuraatheid van die gietstuk is swak.

- - Gietstukke is geneig tot gebreke soos was van sand, insluiting van sand en porieë.

Klei droë sandvorms het 'n effens hoër nat voginhoud as wat gebruik word by die vervaardiging van hierdie sandvorm.

Kleisandkern is 'n eenvoudige kern wat van kleisand gemaak is.

Droë kleisand

Die nat vog van die vormsand wat gebruik word om hierdie sandvorm te maak, is effens hoër as dié van die nat vormsand. Nadat die sandvorm gemaak is, moet die oppervlak van die holte met vuurvaste verf bedek word, en dan in die oond geplaas word om droog te word, en nadat dit afgekoel het, kan dit gevorm en gegiet word. Dit neem lank om kleisandvorms te droog, verbruik baie brandstof en die sandvorms kan maklik vervorm word tydens die droogproses, wat die akkuraatheid van gietwerk beïnvloed. Klei-droë sandvorms word gewoonlik gebruik om staalgietstukke en groter ysterstukke te vervaardig. Aangesien chemies geharde sand algemeen gebruik word, is droë sandtipes geneig om uitgeskakel te word.

Chemies geharde sand

Die vormsand wat in hierdie tipe sand gebruik word, word chemies geharde sand genoem. Die bindmiddel is gewoonlik 'n stof wat molekules kan polimeer en 'n driedimensionele struktuur kan word onder die werking van 'n verharder, en verskillende sintetiese harse en waterglas word gewoonlik gebruik. Daar is basies drie maniere om chemies te verhard.

- - Selfharding: Die bindmiddel en verharder word albei bygevoeg tydens sandmenging. Nadat die sandvorm of kern gemaak is, reageer die bindmiddel onder die werking van die verharder om die sandvorm of kern vanself te laat verhard. Die selfhardingsmetode word hoofsaaklik vir modellering gebruik, maar dit word ook gebruik om groter kerne of kerne met klein produksiepartye te vervaardig.

- - Aërosolverharding: Voeg bindmiddel en ander hulpbymiddels by wanneer u sand meng, sonder om eers verharder by te voeg. Blaas gasvormige verharder of vloeibare verharder wat in die gasdraer verstuif is, om dit in die sandvorm of kern te versprei om die sandvorm te verhard. Die aërosolverhardingsmetode word hoofsaaklik gebruik om kerne te maak, en word soms gebruik om klein sandvorms te maak.

- - Verhitting verhard: Voeg bindmiddel en latente verhardingsmiddel by wat nie by kamertemperatuur werk as u sand meng nie. Nadat die sandvorm of kern gemaak is, word dit verhit. Op hierdie stadium reageer die latente verharder met sekere komponente in die bindmiddel om 'n effektiewe verharder te genereer wat die bindmiddel kan verhard en sodoende die sandvorm of kern verhard. Die verhardingsmetode word hoofsaaklik gebruik om kerne te maak, benewens die vervaardiging van klein dunskulp-sandvorms.

Die geskiedenis van Minghe Sand-giet werkswinkel

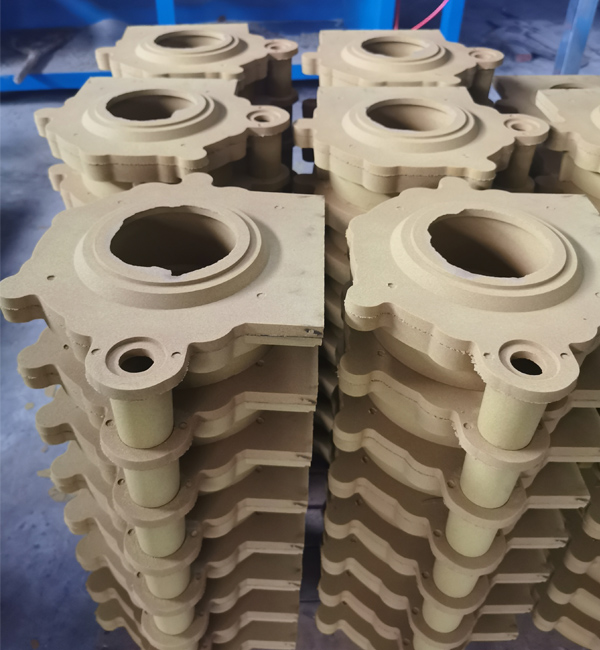

Minghe Sand giet werkswinkel is bygevoeg in 2005 met die toevoeging van 'n deurlopende sandmenger aan die kus. Die giet van sand is 'n groot kompliment vir die rubber gipsvorm, waarop die onderneming gestig is. Sandgietwerk maak tans ongeveer die helfte van ons gieterybedryf uit.

In 2016, Minghe Casting het die sandgietlyn aansienlik uitgebrei met die toevoeging van 'n groter deurlopende sandmenger met dubbele trechter, outomatiese kontroles en meganiese herwinning. Dit stel Minghe Casting in staat om van net lae hoeveelhede hoë gehalte na produksiehoeveelhede te beweeg, terwyl die hoë gehalte wat die mark eis, steeds behou. Die belegging verteenwoordig ook die verbintenis van Prototype Casting om sy voetspoor vir die verbruik van natuurlike hulpbronne te beperk, spesifiek die silika-sand wat in sandgietwerk gebruik word. As gevolg van sekondêre markte vir herwonne sand, en die vermoë om 80% van die sand in die proses te hergebruik, sal die afval van sand na stortingsterreine heeltemal uitgeskakel word !!!

Minghe sand giet werkswinkel is ongeveer 8000 vierkante meter. Wat ook al u rolverdelingprojek klein of groot is, ons kan u goeie levertyd en goeie gehalte gee. In ons gieterij word meer as 60% gegote aluminiumonderdele uitgevoer. Ons het dus baie ervaring met u projekte.

Voordele van sandgietproses

Die funksies van beleggingsgieting kan soos volg opgesom word:

- - Die slijtvaste dele van sandgietvermeerders kom nog baie algemeen in China voor, soos kakeborde, hoë chroomhamers, verpletterende mure, rollende mortelwalle, ens., Want in die brekerapparatuur, as 'n relatiewe groot slijtvaste gietstuk , Relatief gesproke is die akkuraatheid nie baie hoog nie. Veral vir die kake word die finale produkte amper nie deur 'n draaibank gepoets nie. Die gebreekte muur, rollende mortelwand, rolvel en dies meer hoef net met 'n draaibank gepoleer te word, daarom is dit veral geskik vir sandgietwerk. Omdat die slijtvaste dele van sandgietkappe, hoë chroomhamers, gebreekte mure, rollende mortelwande, rolvelle, ens., Is hierdie vergruistoerusting meer as 20% duursamer as ander produkte soos verlore skuimgietwerk.

- - Giet van sand is 'n soort gietproses. Die gietvorm wat in sandgietwerk gebruik word, bestaan gewoonlik uit 'n buitenste sandvorm en 'n kern. Omdat die vormmateriaal wat in sandgietwerk gebruik word, goedkoop en maklik verkrygbaar is, en die vorms maklik is om te vervaardig, kan dit aanpas by die vervaardiging van enkelstukke, groepproduksie en massaproduksie. Vir 'n lang tyd was dit die basiese proses in rolverdelingproduksie. Tans word 60 tot 70% van die gietstukke internasionaal in die vervaardiging van alle gietstukke met sandvorms vervaardig, en ongeveer 70% daarvan met kleisandvorms.

- - lae koste

- - Eenvoudige produksieproses

- - Kort produksiesiklus

- - Daarom word gietstukke soos motorblokke, silinderkoppe, krukasse, ensovoorts vervaardig deur die kleigroen sandproses. As die nat tipe nie aan die vereistes kan voldoen nie, oorweeg dit om die klei-sandoppervlak droë sandtipe, droë sandtipe of ander sandtipes te gebruik. Die gewig van gietstukke gemaak van kleigroen sand kan wissel van enkele kilogram tot tientalle kilogram, terwyl gietstukke wat deur droë klei geproduseer word, tientalle ton kan weeg.

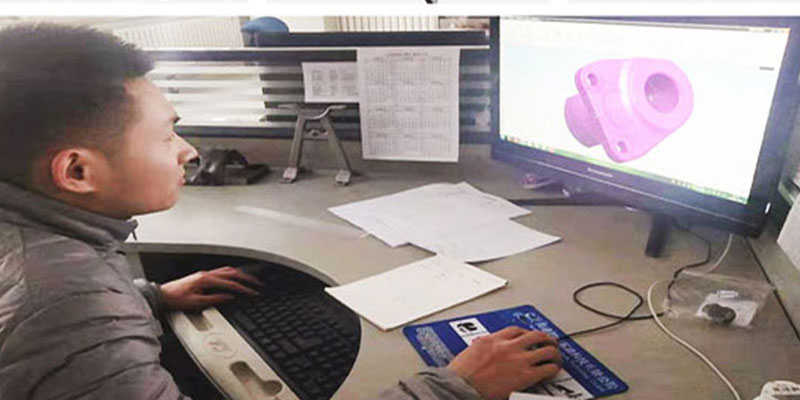

Minghe hardeware produksieproses van sandgietwerk

Die basiese proses van Minghe Casting sand-gietproses het die volgende stappe:

- Sandmengstadium: Gebruik die vorm van sand en kernsand vir die modellering; gebruik gewoonlik 'n sandmenger om die ou kaart in te sit en die gepaste hoeveelheid klei te meng.

- Mould Making Stage: Maak vormpies en kernkaste volgens die tekeninge van die onderdele. Oor die algemeen kan 'n enkele stuk van houtvorms vervaardig word, massaproduksie kan gebruik word om plastiekvorms of metaalvorms te vervaardig (algemeen bekend as ystervorms of staalvorms), en grootskaalse gietstukke kan gebruik word om patroonplate te maak. Nou is die vorms basies graveermasjiene, dus word die produksiesiklus baie verkort, en dit neem gewoonlik 2 tot 10 dae om die vorm te maak.

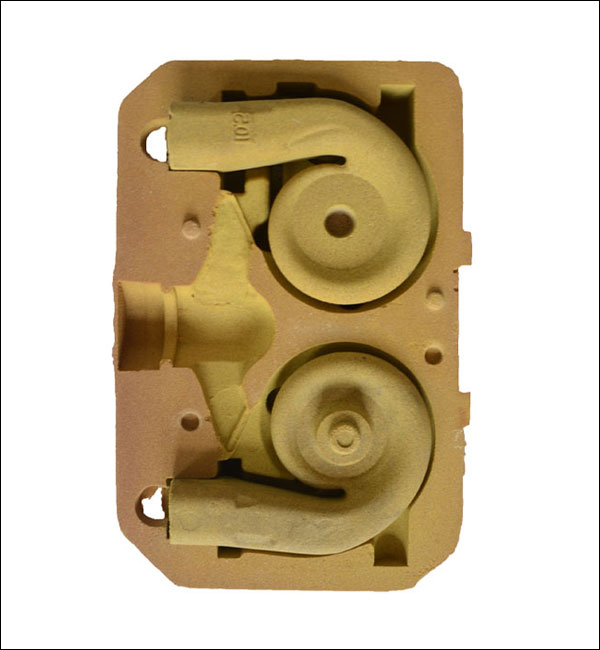

- Modellering (kernvervaardiging): insluitend modellering (die vorming van die holte van die gietwerk met vormsand), kernvervaardiging (die vorm van die binneste vorm van die gietstuk) en die vormvorming (die kern in die holte plaas en die boonste en onderste flesse toegedruk word). Modellering is 'n belangrike skakel in rolverdeling.

- Smeltverhoog: Volgens die vereiste metaalsamestelling word die chemiese samestelling gekoppel en word die toepaslike smeltoond gekies om die legeringsmateriaal te smelt om 'n gekwalifiseerde vloeibare metaalvloeistof te vorm (insluitend gekwalifiseerde samestelling en gekwalifiseerde temperatuur). Smeltwerk gebruik oor die algemeen koepel of elektriese oond (as gevolg van die vereistes vir die beskerming van die omgewing is koepels nou basies verbode en elektriese oonde word basies gebruik).

- Gietverhoog: Gebruik 'n gietlepel om die gesmelte yster in die elektriese oond in die voltooide vorm te gooi. Dit is nodig om op die spoed van die giet van gesmelte yster te let, sodat die gesmelte yster die hele holte vul. Daarbenewens is die gooi van gesmelte yster gevaarliker, dus let op veiligheid!

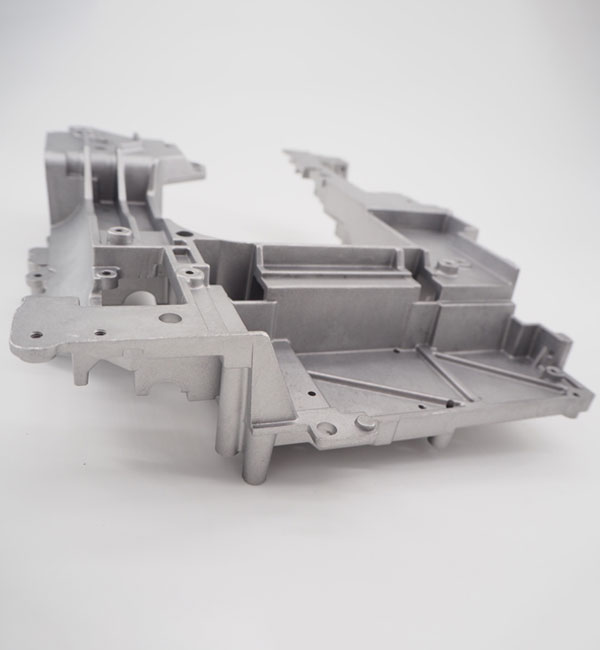

- Skoonmaakstadium: Nadat u gegiet het en gewag het totdat die gesmelte metaal gestol is, neem u 'n hamer om die hek te verwyder en skud die sand van die gietstuk af, en gebruik dan 'n sandstraalmasjien vir sandstraal, sodat die oppervlak van die gietwerk baie skoon lyk! Vir gietstukke wat nie streng benodig word nie. Na inspeksie is dit basies gereed om die fabriek te verlaat.

- Rolverwerking: Vir sommige gietstukke met spesiale vereistes of vir sommige gietstukke wat nie aan die vereistes kan voldoen nie, kan eenvoudige verwerking vereis word. Oor die algemeen word 'n slypwiel of 'n slypmasjien gebruik vir die verwerking en polering om die gate te verwyder en die gietstukke gladder te maak.

- Rolverdeling inspeksie: Gietinspeksie is gewoonlik besig om skoon te maak of te verwerk, en die ongekwalifiseerde word gewoonlik uitgevind. Sommige gietstukke het egter individuele vereistes en moet weer ondersoek word. Sommige gietstukke benodig byvoorbeeld 'n as van 5 cm in die middelste gat, dus moet jy 'n as van 5 cm neem en dit uitprobeer.

Na die bogenoemde 8 stappe word die gietwerk basies gevorm. Vir gietwerk wat hoë presisie benodig, is bewerking nodig.

| Skimmelontwikkeling en -ontwerp ▶ |

| Sand Mxing-verhoog ▶ |

| Verlore wasinspeksie ▶ |

| Wasgroepboom▶ |

| Silika Sol Shell ▶ |

| Waterglasversterking▶ |

| Stoom Ontwas ▶ |

| Braai-skink▶ |

| Verwyder hekskuur ▶ |

| Blank Positief▶ |

| Volledige presisie gietstukke▶ |

| Pak En Stuur▶ |

Die Minghe-gevallestudies van sandgietwerk

Minghe Casting-vervaardigingsdienste is beskikbaar vir ontwerp en realiteit sowel as lae produksie-lopies van u gietstukke, sandgietonderdele, beleggingsgietdele, metaalgietonderdele, verlore skuimgietonderdele en meer.

Gaan na meer beslissende studies oor beslissende dele >>>

Kies die beste sandgietverskaffer

Tans word ons sandgietonderdele na Amerika, Kanada, Australië, Verenigde Koninkryk, Duitsland, Frankryk, Sout-Afrika en baie ander lande regoor die wêreld uitgevoer. Ons is ISO9001-2015 geregistreer en ook gesertifiseer deur SGS.

Ons persoonlike vervaardigingsdiens vir sandgietwerk bied duursame en bekostigbare gietstukke wat voldoen aan u spesifikasies vir motor-, mediese, lugvaart-, elektronika-, voedsel-, konstruksie-, sekuriteits-, mariene en meer bedrywe. Stuur u navraag vinnig of stuur u tekeninge in vir die kortste tyd om 'n gratis kwotasie te kry. Kontak ons of stuur 'n e-pos sales@hmminghe.com om te sien hoe ons mense, toerusting en gereedskap die beste gehalte kan lewer vir die beste prys vir u sandgietprojek.

Ons bied beslissende dienste, insluitend:

Minghe Casting dienste werk met sand giet, metaal giet, belegging giet verlore skuim giet, en nog baie meer.

Sand Casting

Sand Casting is 'n tradisionele gietproses wat sand as die belangrikste modelleringsmateriaal gebruik om vorms te maak. Swaartekraggietwerk word gewoonlik vir sandvorms gebruik, en lae drukgietwerk, sentrifugale gietwerk en ander prosesse kan ook gebruik word as daar spesiale vereistes is. Sandgiet het 'n wye verskeidenheid aanpasbaarheid, klein stukke, groot stukke, eenvoudige stukke, komplekse stukke, enkele stukke en groot hoeveelhede kan gebruik word.

Permanente gietvorm

Permanente gietvorm het 'n lang lewensduur en 'n hoë produksiedoeltreffendheid, het nie net goeie dimensionele akkuraatheid en gladde oppervlak nie, maar het ook 'n hoër sterkte as sandgietstukke en is dit minder geneig om beskadig te word wanneer dieselfde gesmelte metaal gegiet word. Daarom word metaalgietwerk gewoonlik verkies in die massaproduksie van medium en klein nie-ysterhoudende metaalgietstukke, solank die smeltpunt van die gietmateriaal nie te hoog is nie.

Belegging beslissende

Die grootste voordeel van belegging giet omdat beleggingsgietstukke 'n hoë dimensionele akkuraatheid en oppervlakafwerking het, kan dit die bewerkingswerk verminder, maar laat dit 'n bietjie bewerkingstoerusting vir die onderdele wat hoër vereistes het. Daar kan gesien word dat die gebruik van die beleggingsmetode baie masjiengereedskapstoerusting en die verwerking van werksure kan bespaar en metaalgrondstowwe baie bespaar.

Verlore skuim giet

Verlore skuim giet is om paraffienwas- of skuimmodelle soortgelyk aan die gietgrootte en vorm in modelgroepe te kombineer. Na die borsel en droog van vuurvaste bedekkings word dit in droë kwartssand begrawe vir vibrasie-modellering en onder negatiewe druk gegiet om die model te vergas. , Die vloeibare metaal neem die posisie van die model in en vorm 'n nuwe gietmetode na stol en afkoel.

Die Casting

Die gietstuk is 'n metaalgietproses wat gekenmerk word deur hoë druk op die gesmelte metaal toe te pas deur die holte van die vorm te gebruik. Gietvorms word gewoonlik van legerings met 'n hoër sterkte gemaak, en hierdie proses is soortgelyk aan spuitgietvorm. Die meeste gietstukke is ystervry, soos sink, koper, aluminium, magnesium, lood, tin en lood-tin-legerings en hul legerings. Minghe was die beste van China die giet diens sedert 1995.

Sentrifugale giet

Sentrifugale giet is 'n tegniek en metode om vloeibare metaal in 'n vinnige roterende vorm te spuit, sodat die vloeibare metaal 'n sentrifugale beweging het om die vorm te vul en 'n gietvorm te vorm. As gevolg van die sentrifugale beweging, kan die vloeibare metaal die vorm goed in die radiale rigting vul en die vrye oppervlak van die gietvorm vorm; dit beïnvloed die kristallisasieproses van die metaal, wat die meganiese en fisiese eienskappe van die gietwerk verbeter.

Lae druk giet

Lae druk giet beteken dat die vorm meestal bo 'n verseëlde smeltkroes geplaas word, en dat perslug in die smeltkroes ingevoer word om 'n lae druk (0.06 ~ 0.15 MPa) op die oppervlak van die gesmelte metaal te veroorsaak, sodat die gesmelte metaal van die stygpyp styg na vul die vorm en beheer die gestolde gietmetode. Hierdie gietmetode het 'n goeie voedings- en digte struktuur, dit is maklik om groot dunwandige komplekse gietstukke te gooi, sonder stygings en 'n metaalherwinningsyfer van 95%. Geen besoedeling nie, maklik om outomatisasie te besef.